Produceer efficiënter en voorkom kostbare claims

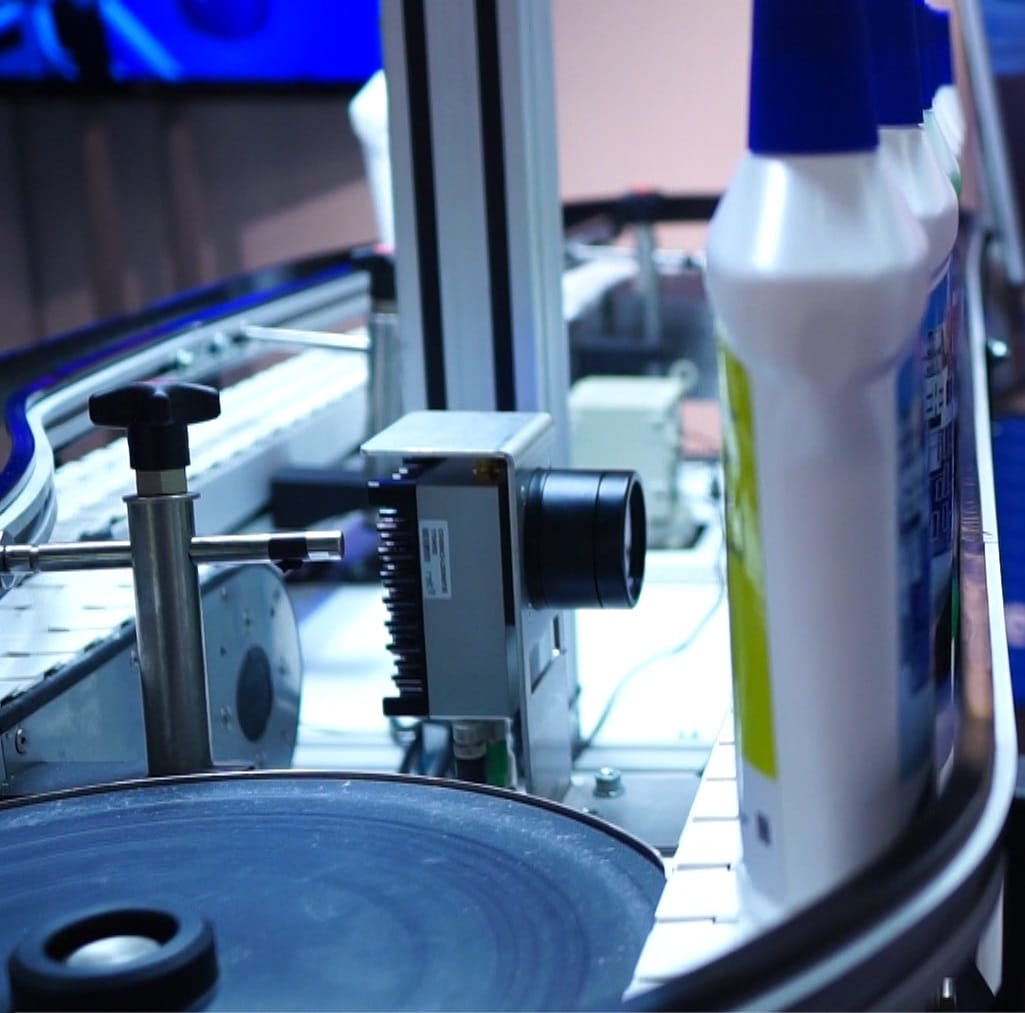

Toen een producent van schoonmaakmiddelen werd geconfronteerd met een aanzienlijk ‘claim-risico’ doordat een afgeleverde partij verkeerd gelabelde producten bleek te bevatten, was een snelle oplossing gewenst om herhaling te voorkomen. Analyse wees uit dat het actuele probleem was terug te voeren tot inadequate interne controles, waarnaast ook het traceability systeem hiaten bleek te vertonen. Beide lacunes zijn opgelost door EKB. Onze vision- en besturingsexperts ontwikkelden een systeem voor geautomatiseerde inline controles/data acquisitie met snelle camera’s in combinatie met intelligente koppelingen tussen de verschillende besturingslagen.

“Bedrijven willen zowel hun productieprocessen optimaliseren en de kwaliteit ervan waarborgen, als nauwgezet hun grondstof- en productstromen zowel up- als downstream kunnen volgen en analyseren,” aldus Maarten van den Kieboom, Accountmanager bij EKB. “Niet alleen kunnen hiermee productverliezen worden geminimaliseerd, maar ook kostbare claims voor het leveren (en gebruiken) van foutieve producten worden voorkomen. Hiervoor zijn automatische inline controles ideaal, waarbij voor de noodzakelijke data acquisitie, naast camerasystemen, intelligente koppelingen nodig zijn tussen fabrieksvloer en besturingslagen als MES (productie) en ERP (administratie). Dit kan, in combinatie met slimme Machine Vision systemen en geavanceerde (AI) data-analysetechnieken, efficiënt worden gerealiseerd binnen de EKB Manufacturing Intelligence (EMI) omgeving.”

Gevaarlijke situatie

“De producent van schoonmaakmiddelen liep het risico met fikse financiële claims te worden geconfronteerd,” vervolgt Maarten van den Kieboom. “Hij had namelijk een partij vloeistoffen afgeleverd die een kruis op de verpakking had moeten hebben. Dat zijn dus vloeistoffen die voor mensen schadelijk of irriterend zijn. Bij verantwoord gebruik hoeft dit geen gevaar op te leveren, maar bij de etikettering van de verpakkingen was iets fout gegaan. Het opschrift klopte niet met de inhoud waardoor er makkelijk verwisseling met andere producten kon plaatsvinden met lichamelijk letsel en serieuze schadeclaims als mogelijk gevolg. Gelukkig is het niet zover gekomen, maar voor deze fabrikant was dit wel dé trigger om ons opdracht te geven om een waterdicht inline controle- en track/trace-systeem te ontwikkelen.”

Controles automatiseren

“De zwakke schakel in iedere productiesituatie is en blijft de mens,” benadrukt Auke Roelofsen, Projectmanager bij EKB. “Niet alleen is een mens nooit foutloos, terwijl de kans op fouten ook behoorlijk kan toenemen naarmate medewerkers vermoeider worden. Daarnaast zie je dat er tegenwoordig door personeelsgebrek steeds vaker hiaten in het controleren/bewaken van processen vallen die grote gevolgen kunnen hebben. Veel bedrijven hanteren een systeem van tussentijdse steekproeven en eindcontroles. Maar ook daarbij kan van alles misgaan omdat je, ook in geval van onze fabrikant van reinigingsmiddelen, dan veel moet controleren. Zoals de werkelijke inhoud van alle verpakkingen bijvoorbeeld. Dat gebeurt meestal niet. Men gaat ervan uit dat de inhoud klopt met de soort verpakking en de informatie die erop staat. Vaak wordt dus alleen de barcode en/of de etikettering gecheckt. Dat geeft ruimte aan fouten en daarom is een systeem van eindcontroles verre van ideaal. Wil je 100% controle en 100% zekerheid dat die controles ook daadwerkelijk kloppen, dan zul je moeten overstappen op een volledig geautomatiseerd inline controlesysteem, bijvoorbeeld op basis van Machine Vision. Dit zal elk product van begin tot eind feilloos controleren aan de hand van gegevens die uit de ERP en MES lagen komen in combinatie met visuele kenmerken van de verpakking, zoals soort, kleur, vorm, barcode en etikettering die met vision worden gecheckt en teruggekoppeld naar de data.”

Lees hier het gehele artikel (verschenen in Process Control 1, 2023).