Veel bedrijven kloppen bij EKB aan met het verzoek hen te helpen om slimmer, efficiënter en duurzamer te produceren met geïntegreerde automatiseringsoplossingen. EKB, gespecialiseerd in totaaloplossingen op het gebied van industriële automatisering, voert projecten uit van A tot Z, van advies tot uitrol. René Klappe, projectmanager bij EKB gaat aan de hand van een praktijkvoorbeeld dieper in op automatiseringsmogelijkheden.

“Onze klant had de wens om zijn productielijn waar metalen containers met brandbare stoffen worden gevuld, te renoveren en te verbeteren. Na het ontvangen van het Programma van Eisen deden we een vooronderzoek zodat alle wensen en noden inzichtelijk werden en we de beste oplossing konden engineeren”, begint Klappe.

Een van de wensen was om de retourstroom van metalen containers met brandbare stoffen te verbeteren. “Deze containers bevatten een etiket dat in de oude situatie vóór hergebruik handmatig moest worden verwijderd. We hebben hier gekozen voor een nieuwe manier van labeling zodat deze robuust en volgens de ADR-richtlijnen aan de container vastzit tijdens gebruik én het label er bij recycling eenvoudig kan worden afgehaald.”

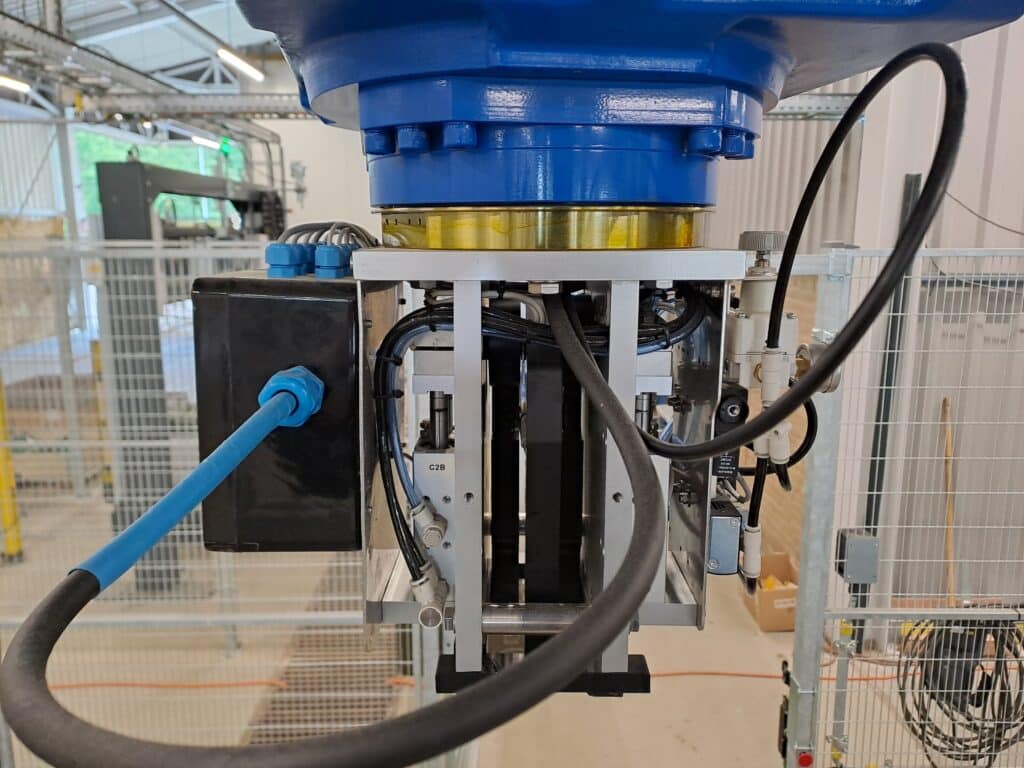

Klappe gaat hier dieper op in. “Aan de hand van 3D modellering ontwierpen we een machine waarbij het label met plastic strips om de metalen container kan worden gesnoerd. Een machine vision systeem registreert de maatvoering van de containers; custom made software voert controle uit waardoor afgekeurde producten uit de lijn worden gehaald en de labeling steeds op de juiste manier gebeurt. De 3D-productietekeningen hielpen om het ontwerp transparant met de klant te kunnen bespreken.”

Retourstroom

Dankzij de nieuwe manier van labelen werd de retourstroom ook efficiënter. “Bij de inname van gebruikte exemplaren worden deze in de nieuwe situatie gefixeerd op een specifieke positie zodat de strips machinaal met een haak van de container kunnen worden gehaald en gerecyclet om er weer nieuwe strips van te maken. De labels kunnen eveneens worden hergebruikt.”

De machine inspecteert vervolgens de gebruikte containers om na te gaan of deze geschikt zijn voor hergebruik. Is dit het geval dan vervolgen ze hun traject via een volledig gereviseerde transportband richting een pick-and-place robot die twee containers tegelijkertijd vastgrijpt en verplaatst naar het volgende bewerkingsstation. Daar worden zes exemplaren tegelijkertijd gespoeld. Hierna gaan ze naar het vulstation.

Vullen zonder schuimvorming

Het afvullen is een sterk staaltje engineering. “Het oude vulstation vulde met behulp van een pomp, waardoor er vaak sprake was van schuimvorming en veel schoonmaakwerk. Om schuimvorming te voorkomen, hebben we een nieuw vulsysteem ontwikkeld met een tussenopslag waardoor met behulp van zwaartekracht het vullen op een andere manier gebeurt. Daarbij is schuimvorming voorgoed verleden tijd. De nieuwe machine verhoogt de efficiëntie aanzienlijk.” Na het vullen vervolgen de containers hun traject richting het controlestation. Waar voorheen controle op lekkages manueel gebeurde, gaat dit nu volautomatisch. De containers worden machinaal 180 graden gedraaid en infrarood sensoren – die speciaal in Zwitserland voor dit project zijn gemaakt – detecteren druppels die mogelijk uit de containers komen. Is dit het geval, dan worden de betreffende containers afgekeurd en afgevoerd. Doorstaan ze de lektest, dan gaan ze via een afvoerbaan naar het laatste bewerkingsstation waar de doppen wordt verzegeld, ze een nieuw label krijgen en in een krat worden geplaatst. Een autonoom rijdende heftruck die zijn positie bepaalt met behulp van laser triangulatie, verplaatst tot slot de gevulde kratten naar de eindlocatie in de fabriek.

Gezamenlijke inspanning

Voor dit project hebben specialisten uit meerdere vestigingen van EKB de koppen bij elkaar gestoken. “Dankzij deze gezamenlijke inspanning kan de klant nu slimmer, efficiënter en duurzamer produceren. En daar doen we het voor.”

Plan van aanpak

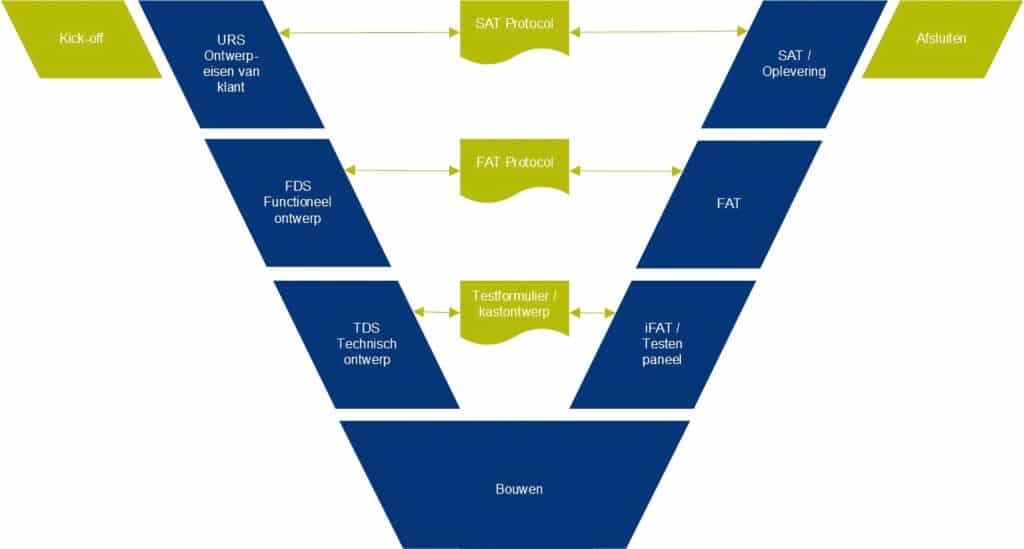

EKB werkt volgens het V-model waarbij diverse fases worden uitgevoerd totdat het project is voltooid. Het V-model is hieronder schematisch weergegeven. Aan de linkerzijde staan de fases van de ontwikkeling, terwijl de rechterzijde de validatiefases toont. In de punt komen deze twee fases samen in de bouwfase.

Dit artikel is gepubliceerd in Industrial Automation – editie 4 2025